|

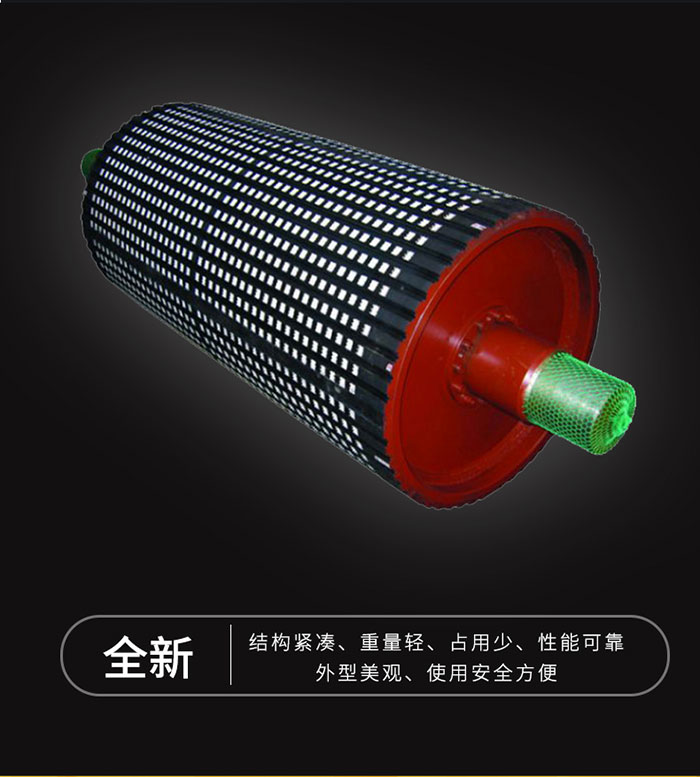

B650帶式輸送機φ630傳動滾筒産地:山西忻州

傳動滾筒失效産生的原因 滾筒失效的原因有很多種,具體包括:理論計算不足;結構設計不合理,造成過渡部分剛度相差過大;使用不當,如過載以及加速過大等;原材料有缺陷,如內部裂紋等;焊接工藝不當,如焊條或焊接參數選用不當,焊接處清洗不淨,焊縫處未焊透以及焊後不進行熱處理或熱處理不當,造成焊接殘余應力過大等。 1.裂紋産生原因 (1)圓周焊縫拘束應力過大。輻板與輪毅、輻板與筒體連接處焊縫均爲圓周封閉焊縫,焊接過程中産生的應力,焊接結束後隨溫度降低,焊縫收縮,徑向殘余應力不斷加大,超過焊縫抗拉極限,焊縫中間或焊趾熱影響區附近産生沿圓周方向裂紋。 (2)輪毂、筒體與輻板材料不一致。傳動滾筒結構中,輪毅材質常ZG230~450或ZG20Mn5V。筒體一般爲優質碳素鋼或無縫鋼管。輻板采用鋼板或鑄鋼結構,Q235-A或ZG20Mn5V。鑄件成份得不到保證,常出現碳含量高及其他有害元素超標的情況。輻板材料爲鋼板,如焊接工藝措施不到位,焊縫可能出現裂紋。 (3)焊縫有明顯的應力集中。由于焊接接頭形式、坡口形式、熔透情況、焊縫截面形狀等原因可能使焊縫處于較大的應力集中區域,而應力集中是降低焊接接頭和結構疲勞強度的主要原因。應力集中的存在有可能導致滾筒在焊接制造中産生裂紋或在使用中裂紋擴展。 (4)焊接工藝參數選擇不當或操作者熟練程度不夠。焊接工藝參數直接影響到焊接過程的連續性、穩定性,從而對裂紋的産生起到一定的作用。在手工或半自動電弧焊接中幾乎所有焊接缺陷的産生都與焊工的操作水平有關。 2.消除措施 (1)優化筒體焊接結構設計 爲減小應力集中,焊縫表面應爲凹面,向母材表面應圓滑過渡。接頭和坡口形式根據實際情況選擇;輻板上開合適的減輕孔能有效的降低焊縫處的約束應力,同時還可提高輻板的剛性。開口數量一般在3個以上。鑄焊結構能有效的解決輻板與筒體及輪毅連接焊縫的裂紋問題; (2)優化滾筒焊接工藝 輪毅、輻板和筒體的材料不一致時,可在較硬的含碳量高的輪毂表面堆焊過渡層;選用抗烈性較好的堿性焊條。工藝上通常采用預熱工件或對稱同時施焊等措施;焊後整體加熱失效處理或局部加熱緩慢冷卻的方法能有效去除殘余應力。 (3)加強檢驗手段,射線或超聲波探傷。 此外,加強操作者的技術培訓,提高操作技能,也是防止滾筒裂紋的重要環節。

|